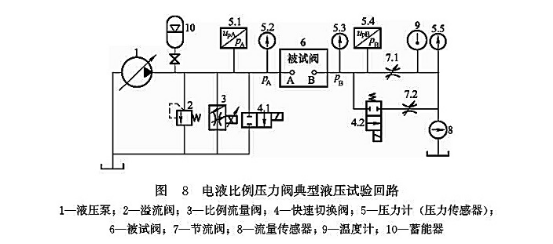

一、典型試驗回路圖

圖8所示為電液比例壓力閥典型試驗回路。此液壓試驗系統可以進行比例溢流閥和比例減壓閥的穩態和動態性能試驗。被試閥的試驗流量由旁路電液比例流量閥3(或是手調閥)調節。開啟蓄能器10的進口截止閥,利用蓄能器構成恒壓源;關閉蓄能器進口截止閥,使溢流閥處于安全閑工況,可得到恒流量。5.1和5.4為壓力傳感器,8為動態流量傳感器。根據用戶需要,在試驗回路中可以并聯安裝穩態流量計,通過截止閥切換。

比例壓力閥穩態特性試驗項目包括穩態壓力控制特性、穩態負載(啟閉)特性、通流能力、壓力偏移和壓力振擺、耐壓以及耐久性等試驗。

比例壓力閥動態特性試驗項目包括輸入電信號階躍響應特性、負載流量階躍響應特性、頻率響應特性等試驗。

二、電液比例閥測控一體化試驗系統軟件

根據測試功能要求,比例壓力閥的輸入、輸出特性需要在不同壓力下實現流量的連續可調(通過調速閥3和節流閥7實現),或在不同流量下實現壓力的連續可調(利用被試閥實現)。若按常規的設計方法測量和控制系統分離,則測試系統會過于復雜,系統集成度不高,測試過程難以實現自動化,只能采用手動操作方式,儀器儀表的調整難度大且復雜。開發具有測控一體化功能的軟件,不僅能夠提高系統的自動化程度,而且能夠充分利用計算機軟硬件資源,從而將自動測控過程中的三大要素——人、計算機、數據有機地聯系在一起,極大提高比例閥測試效率,降低操作人員的工作強度。

電液比例閥測控一體化試驗系統軟件的設計一般遵循以下原則。

(1)以測試和控制功能的一體化作為設計核心。

(2)人機界面始終保持一致,友好且使用方便。

(3)輸入、輸出數據盡可能接近實際,具有較強的容錯功能。

(4)具有實時工況監測能力和實時數據分析處理能力。

(5)為遠程測控提高必要的網絡接口。

三、電液比例溢流閥測試試驗

圖8所示的試驗回路中,6是被試電液比例溢流閥。比例溢流閥的輸出控制信號是它的進口壓力,它的負載干擾信號是通過它的流量。首先關閉被試溢流閥的試驗所不需要的節流閥7.2與快速切換閥單元4.2。節流閥7.1用于調節被試溢流閥的卸荷背壓。溢流閥2作為系統安全閥,安全閥調定壓力為被試閥最大工作壓力的1.1倍。根據被試閥最大試驗流量來調定變量液壓泵1的流量。快速切換閥單元4.1與流量閥3組合,可以對被試閥進行流量階躍響應特性試驗。

壓力偏移和壓力振擺試驗:參照圖8的試驗回路,將溢流閥2的壓力調高,當安全閥用。關閉快速切換閥4.1,調節比例流量閥3,使試驗流量通過被試閥。給被試閥6輸入額定電信號,在3min內觀察壓力偏移和壓力振擺值。

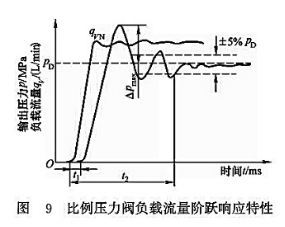

圖9所示是比例壓力閥的負載流量從零階躍到某一調定值時,被試溢流閥輸出壓力的階躍響應特性曲線,其中滯后時間為t1,t2為被試閥的瞬態恢復時間。從圖9的曲線中可以看出,流量階躍信號的品質不是太理想。

圖9所示是比例壓力閥的負載流量從零階躍到某一調定值時,被試溢流閥輸出壓力的階躍響應特性曲線,其中滯后時間為t1,t2為被試閥的瞬態恢復時間。從圖9的曲線中可以看出,流量階躍信號的品質不是太理想。

四、電液比例減壓閥試驗

圖8所示的試驗回路中,根據被試閥最大試驗流量的1.25倍來調定變量液壓泵1的流量,6是被試電液比例減壓閥,壓力閥2作為系統溢流閥。

比例減壓閥的輸入信號是電信號,輸出控制信號是減壓閥的出口壓力,通過減壓閥流量與其進口壓力是它的負載干擾信號。

除了與被試比例溢流閥的進口流量階躍響應特性試驗外,被試比例減壓閥還可以進行閥后負載階躍響應特性試驗。節流閥7用于調節被試閥的負載壓力,快速切換閥單元4.2與節流閥7.1和7.2組合,對被試比例減壓閥進行閥后負載階躍響應特性試驗。